大连冲压模具作为冲压工艺的核心工具,在现代制造业中发挥着重要作用。随着技术的不断进步,冲压模具正朝着智能化、轻量化、高精度和绿色制造的方向发展。未来,冲压模具将在更多领域得到应用,为制造业的发展提供强有力的支持。

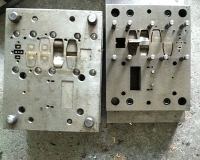

冲压模具是指在冲压机上用于将金属板材或其他材料加工成所需形状的模具。冲压工艺通过模具对材料施加压力,使其发生塑性变形或分离,从而获得所需的零件。冲压模具通常由上模和下模组成,上模安装在冲压机的滑块上,下模固定在冲压机的工作台上。

大连冲压模具的维护保养需要注意哪些方面?

清洁

定期清理模具表面:冲压过程中,模具表面会附着油污、铁屑、灰尘等杂质,需要定期使用专用的模具清洗剂和干净的抹布进行擦拭,确保模具表面干净整洁。对于一些复杂的模具结构,可能需要使用毛刷等工具清理缝隙和孔洞。

清理工作区域:保持模具工作区域的清洁,及时清除周围的废料和杂物,防止其进入模具内部,影响冲压件质量或损坏模具。

检查

日常检查:在每次冲压作业前和作业后,都要对模具进行简单检查。查看模具表面是否有磨损、裂纹、变形等缺陷,各部件的连接是否松动,定位装置是否准确等。

定期全面检查:按照一定的周期(如每周、每月或每季度,根据模具的使用频率和重要性而定)对模具进行全面检查。除了检查表面缺陷外,还要重点检查模具的关键部件,如凸模、凹模的磨损情况,测量其尺寸是否在公差范围内;检查导向机构的精度,如导柱、导套的配合间隙是否符合要求;检查弹簧、橡胶等弹性元件的弹性是否良好等。

冲压件质量检查:通过检查冲压件的质量来间接判断模具的状态。如发现冲压件出现毛刺过大、尺寸偏差、表面拉伤等问题,要及时分析原因,可能是模具的刃口磨损、间隙不均匀或表面有损伤等原因导致,需针对性地对模具进行检查和维修。

润滑

选择合适的润滑剂:根据模具的工作条件和要求,选择合适的润滑剂。一般来说,对于高速冲压模具,应选用粘度较低、抗磨损性能好的润滑油;对于承受较大压力的模具,可以使用含有极压添加剂的润滑脂。

定期润滑:对模具的活动部件,如导向柱、导向套、滑块、卸料装置的运动部件等,定期进行润滑。通常每隔一定的冲压次数(如500-1000次)或一定的工作时间(如每周、每月)进行一次润滑。润滑时,要确保润滑剂均匀地涂抹在部件的表面,避免遗漏。

调整与修复

间隙调整:模具在使用过程中,由于磨损等原因,凸模与凹模之间的间隙可能会发生变化。当间隙不均匀或超出合理范围时,会影响冲压件的质量。因此,需要定期检查间隙,并根据需要进行调整。调整间隙时,要使用专业的测量工具,如塞尺、间隙测量仪等,确保间隙调整到合适的数值。

磨损修复:对于模具表面的磨损,可以采用研磨、抛光等方法进行修复。如果磨损较为严重,如凸模、凹模的刃口磨损超过规定值,可能需要进行堆焊、电镀等处理,然后再进行加工和研磨,恢复其尺寸和精度。

部件更换:当模具的某些部件,如弹簧、顶针、定位销等损坏无法修复时,应及时更换新的部件。更换部件时,要选择与原部件规格、型号相同的产品,确保其与模具的其他部件能够良好配合。

防锈处理

防止潮湿环境:模具应存放在干燥、通风良好的环境中,避免潮湿空气导致模具生锈。可以在模具存放区域放置干燥剂,吸收空气中的水分,保持环境干燥。

涂抹防锈剂:在模具表面涂抹防锈剂是防止生锈的有效方法。在模具闲置或长期不使用时,要对其进行全面的防锈处理。先将模具表面清洁干净,然后均匀地涂抹一层防锈油或防锈漆。对于一些容易生锈的部位,如模具的底面、侧面等,可以适当增加涂抹量。

模具的结构设计应考虑冲压件的形状、尺寸精度以及生产效率。合理的结构设计可以减少模具的磨损、提高冲压件的质量。模具的间隙是影响冲压件质量的重要因素。间隙过大或过小都会导致冲压件的尺寸偏差或毛刺。合理的间隙应根据材料的厚度和硬度进行调整。

冲压模具可以在短时间内完成大量的冲压件生产,适合大批量生产。例如,汽车覆盖件的生产,使用冲压模具可以每分钟生产数件甚至数十件。能够保证冲压件的尺寸精度和形状精度,一般冲压件的尺寸精度可达IT10-IT14级,表面粗糙度可达Ra1.6-Ra12.5μm。

公司服务热线:

公司服务热线: 公司地址:辽宁省大连市金州区淮河西路1-4号

公司地址:辽宁省大连市金州区淮河西路1-4号