大连冲压模具作为制造业中的重要工具,其设计和制造水平直接影响到产品的质量和生产效率。随着制造业的不断发展,冲压模具也在不断进步,高精度、智能化、轻量化和绿色制造成为模具发展的重要趋势。未来,随着新材料、新工艺和新技术的不断应用,冲压模具将在制造业中发挥更加重要的作用,为工业的发展提供强有力的支持。

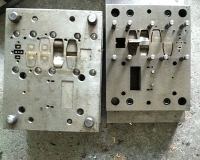

冲压模具是指在冲压加工过程中,用于将板材、带材、管材等材料通过压力加工成所需形状和尺寸的工具。冲压模具通常由上模和下模组成,上模固定在冲床的滑块上,下模固定在冲床的工作台上。在冲压过程中,上模向下运动,与下模配合,对材料施加压力,使其发生塑性变形,从而获得所需的零件形状。

大连冲压模具的设计要点有哪些?

产品分析

仔细研究冲压件的图纸,明确其形状、尺寸、精度要求、材料类型及厚度等关键信息。例如,对于有高精度尺寸要求的电子零件冲压件,在模具设计时要考虑如何保证尺寸公差在规定范围内。

分析冲压件的结构工艺性,判断其是否适合冲压加工,以及需要采用何种冲压工艺和模具类型。如对于形状复杂的冲压件,可能需要采用级进模或复合模来完成多道工序。

工艺方案制定

根据产品分析结果,确定冲压工艺的具体步骤,如冲孔、落料、弯曲、拉伸等工序的先后顺序。例如,对于一个带孔的弯曲件,一般先冲孔,再进行弯曲,以避免弯曲后冲孔产生的变形影响孔的精度。

合理选择冲压设备,根据冲压工艺所需的冲压力、行程、工作台尺寸等参数,选择合适型号的冲床,确保设备能够满足模具的工作要求。

模具结构设计

确定模具的整体结构形式,如单工序模、复合模或级进模等。例如,对于生产批量大、精度要求高的小型冲压件,级进模是较好的选择,它可以在一副模具中完成多个工序,提高生产效率和产品质量。

设计模具的工作零件,包括凸模、凹模、凸凹模等,根据冲压件的形状和尺寸,确定工作零件的结构形式和尺寸,并合理设计其间隙。例如,在设计落料模时,凹模的尺寸应根据冲压件的外形尺寸确定,凸模尺寸则根据凹模尺寸减去双边间隙得到。

设计定位零件,如定位销、定位板、挡料销等,以保证坯料在模具中的正确位置,确保冲压件的精度。例如,对于有多个孔的冲压件,可采用定位销与坯料上的工艺孔配合,实现坯料的精确定位。

设计导向零件,如导柱、导套、导板等,保证模具在工作过程中上下模座的相对位置精度,提高模具的使用寿命和冲压件的质量。例如,在大型冲压模具中,通常会采用四导柱导向结构,以提高导向精度和承载能力。

设计卸料与出件零件,如卸料板、推件块、顶件器等,以便在冲压完成后顺利地将冲压件从模具中取出。例如,对于拉伸件,常采用弹性卸料板来卸料,以防止拉伸件在卸料过程中产生变形。

强度计算与校核

对模具的关键零件,如凸模、凹模、模座等进行强度计算,根据所选用的模具材料和承受的冲压载荷,计算零件的应力和变形,确保其在工作过程中不会发生破坏或过度变形。例如,对于承受较大冲压力的凸模,要进行抗压强度和抗弯强度的计算。

对模具的弹性元件,如弹簧、橡胶等进行弹力计算和校核,保证其能够提供足够的卸料力和压料力。例如,在设计卸料弹簧时,要根据卸料力的大小和弹簧的压缩量,选择合适规格的弹簧,确保弹簧在工作过程中不会出现疲劳失效。

制造工艺性设计

在模具设计时,要考虑零件的加工工艺性,尽量采用简单、可行的加工方法,降低加工难度和成本。例如,避免设计过于复杂的型腔和孔系,对于一些难以加工的部位,可采用镶拼结构或特种加工方法。

合理设计模具的装配工艺,标注出必要的装配尺寸和公差要求,确保模具在装配过程中能够达到设计精度。例如,在设计模具的装配图时,要明确标注出各个零件的装配位置和配合间隙,以便于装配工人进行装配和调试。

成本控制

在满足冲压件质量和生产要求的前提下,尽量选用价格合理的模具材料。例如,对于一些对耐磨性要求不高的模具零件,可以选用普通的模具钢,而对于承受较大冲击载荷和磨损的工作零件,则选用高性能的模具钢。

优化模具结构设计,减少不必要的零件数量和复杂程度,降低模具的制造成本。例如,在保证模具强度和性能的前提下,尽量简化模具的结构,采用标准化的模具零件,提高模具的通用性和互换性。

冲裁模:用于将材料从板材上分离,形成所需的轮廓或孔洞。冲裁模通常由凸模和凹模组成,凸模负责切割材料,凹模则支撑材料并保证切割的精度。弯曲模:用于将板材弯曲成所需的形状。弯曲模的设计需要考虑材料的回弹特性,以确保弯曲后的形状符合要求。

冲压模具在汽车制造中应用广泛,用于生产车身覆盖件、底盘零件、内饰件等。汽车模具要求高精度、高寿命,以满足大批量生产的需求。家电产品中的金属外壳、支架、连接件等通常采用冲压工艺生产。家电模具要求结构简单、生产效率高。

公司服务热线:

公司服务热线: 公司地址:辽宁省大连市金州区淮河西路1-4号

公司地址:辽宁省大连市金州区淮河西路1-4号