随着智能制造技术的发展,大连模具加工也逐渐向智能化方向发展。通过引入智能传感器、智能控制系统和人工智能技术,可以实现模具加工的智能化控制和管理。智能化模具加工不仅可以提高加工效率,还可以实现模具加工的自动化和柔性化。

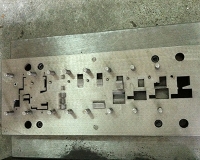

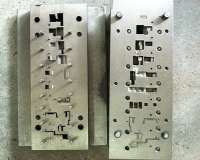

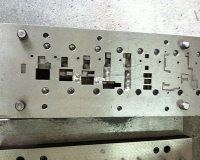

线切割是一种利用金属丝进行切割的加工工艺,适用于加工薄壁、复杂形状的模具。线切割技术具有加工精度高、切割速度快、成本低等优点。快速成型技术(如3D打印)在模具加工中的应用逐渐增多。该技术可以通过逐层堆积材料的方式快速制造出模具原型,缩短了模具开发周期,降低了成本。

大连模具加工中的材料性能分析

模具加工中,材料性能至关重要,它直接影响模具的质量、寿命和加工效果。以下从力学性能、加工性能、物理性能等方面对模具加工中的材料性能进行分析:

力学性能

硬度:硬度是衡量模具材料抵抗局部变形,特别是塑性变形、压痕或划痕的能力。硬度高的材料,如硬质合金,能使模具在工作中保持良好的耐磨性和抗变形能力,适用于加工高硬度材料或对精度要求很高的模具。但硬度太高会给加工带来困难,增加加工成本和刀具磨损。

强度:包括屈服强度和抗拉强度等。屈服强度决定了材料在不发生永久变形的情况下所能承受的至大应力,抗拉强度则表示材料抵抗断裂的能力。高强度的模具材料,如中高碳合金钢,可承受较大的工作载荷,防止模具在使用过程中发生变形或断裂,常用于大型冲压模具、压铸模具等。

韧性:韧性反映材料在断裂前吸收能量和抵抗裂纹扩展的能力。具有良好韧性的材料,如高铬钼合金钢,能承受冲击载荷,不易发生脆性断裂,适用于承受较大冲击的模具,如锻造模具。若韧性不足,模具在使用中可能会出现突然断裂,影响生产安全和效率。

疲劳强度:模具在循环载荷作用下,会产生疲劳现象。疲劳强度高的材料,如一些优质的模具钢,能经受多次循环而不产生疲劳裂纹,延长模具的使用寿命,在塑料注射模具、冲压模具等频繁开合的模具中应用广泛。

加工性能

切削性能:指材料被切削加工的难易程度。良好的切削性能可使加工过程顺利,刀具磨损小,加工效率高。例如,易切削钢添加了硫、铅等元素,改善了切削性能,便于进行车削、铣削、钻孔等加工操作,降低了加工成本和加工时间。

锻造性能:涉及材料在锻造过程中的塑性变形能力和热加工性能。具有良好锻造性能的材料,如低碳合金钢,能在锻造过程中容易地改变形状,且不易出现裂纹等缺陷,有利于制造复杂形状的模具毛坯,提高模具的综合性能。

热处理性能:包括材料的淬透性、淬硬性、回火稳定性等。淬透性好的材料能在较大尺寸范围内获得均匀的组织和性能;淬硬性高可使模具表面获得高硬度和耐磨性;回火稳定性好能保证模具在回火过程中保持良好的性能,防止过早软化。例如,铬钼钒合金钢具有良好的热处理性能,可通过适当的热处理工艺获得理想的强度、韧性和硬度组合。

焊接性能:对于一些需要焊接修复或组装的模具,材料的焊接性能很重要。焊接性能好的材料,如某些不锈钢,在焊接过程中不易产生裂纹、气孔等缺陷,能保证焊接接头的强度和密封性,便于模具的维修和制造。

物理性能

热膨胀系数:热膨胀系数小的材料,在模具受热或冷却过程中,尺寸变化小,能保持较好的精度和稳定性。例如,陶瓷材料的热膨胀系数较低,适用于对精度要求很高的精密模具,但陶瓷材料的脆性较大,需综合考虑。

导热性:导热性能好的材料,如铜合金,能快速将模具在工作过程中产生的热量散发出去,降低模具温度,减少热变形,提高生产效率和模具寿命,常用于需要快速冷却的模具,如压铸模具的型芯等部位。

导电性:在一些特殊的模具加工工艺中,如电火花加工,材料的导电性是重要因素。导电性良好的材料,如石墨,能与电极之间形成良好的放电通道,实现高效的电火花加工,常用于制造电火花加工的电极。

模具加工是制造业中不可或缺的重要环节,广泛应用于汽车、电子、家电、航空航天等领域。模具作为工业生产中的基础工具,其质量直接影响产品的精度、性能和成本。因此,模具加工技术的发展和优化对制造业的进步具有重要意义。

模具仿真技术是模具加工中的重要辅助技术。通过计算机仿真,可以模拟模具的加工过程、热处理过程和使用过程,预测模具的变形、应力分布和寿命。模具仿真技术可以帮助设计师优化模具结构,提高模具的加工质量和使用寿命。

公司服务热线:

公司服务热线: 公司地址:辽宁省大连市金州区淮河西路1-4号

公司地址:辽宁省大连市金州区淮河西路1-4号