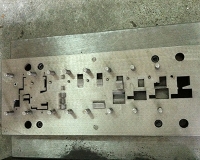

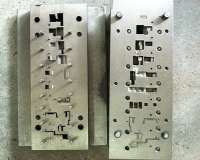

大连模具加工作为制造业的重要组成部分,其技术水平直接影响产品的质量和生产效率。随着科技的不断进步,模具加工技术正朝着智能化、高精度、绿色制造等方向发展。未来,模具加工将在新材料、新工艺的推动下,为制造业的创新发展提供更强有力的支持。

高速加工技术是近年来模具加工领域的重要发展方向。通过提高切削速度和进给速度,可以显著缩短加工时间,提高加工效率。高速加工技术还可以减少加工过程中的热变形,提高模具的加工精度。

大连模具加工中的抛光技术

模具加工中的抛光技术是提升模具表面质量、精度和性能的关键工艺,以下是一些常见的抛光技术及其特点、应用等介绍:

机械抛光

原理:通过使用抛光工具(如砂纸、研磨膏、抛光轮等)与模具表面进行机械摩擦,去除表面的微观不平度,使模具表面达到光滑的效果。

操作过程:一般先使用粗粒度的砂纸或研磨工具进行初步打磨,去除较大的加工痕迹和毛刺,然后逐渐更换为细粒度的砂纸或研磨膏进行精细抛光,后使用抛光轮进行光整处理。

特点:优点是操作相对简单,成本较低,适用于各种形状和材料的模具;缺点是劳动强度大,抛光效率较低,对复杂形状的模具抛光难度较大,且难以保证均匀的抛光效果。

应用场景:广泛应用于各种简单形状的模具,如平板模具、简单型腔模具等,以及对表面粗糙度要求不是很高的模具。

化学抛光

原理:利用化学溶液与模具表面金属发生化学反应,使表面的微观凸起部分优先溶解,从而达到平整和光滑的效果。

操作过程:将模具浸泡在特定的化学抛光液中,控制好溶液的温度、浓度和处理时间,让化学反应充分进行,然后取出模具进行清洗和干燥。

特点:优点是可以对复杂形状的模具进行均匀抛光,不需要特殊的设备,成本相对较低;缺点是抛光液对环境有一定污染,需要进行废水处理,且抛光效果受模具材料和表面状态影响较大,对某些高硬度材料抛光效果可能不理想。

应用场景:常用于形状复杂、难以用机械方法抛光的模具,如具有深孔、窄槽等结构的模具,以及对表面粗糙度要求不是特别高的一般精度模具。

电解抛光

原理:基于电解原理,将模具作为阳极,放入电解槽中,在电解液中通入直流电流,使模具表面的金属在电场作用下发生阳极溶解,从而实现表面抛光。

操作过程:将模具与电源的正极相连,放入装有电解液的电解槽中,调整好电流密度、电压、电解液温度等参数,控制电解时间,完成后取出模具进行清洗和后处理。

特点:优点是抛光效率高,表面质量好,可以获得非常高的光洁度,且能较好地保持模具的尺寸精度;缺点是设备投资较大,电解液需要定期更换和处理,对模具材料的适应性有一定限制。

应用场景:适用于对表面质量和精度要求很高的模具,如光学模具、精密注塑模具等,以及一些硬度较高、难以用其他方法抛光的模具材料。

超声波抛光

原理:利用超声波发生器产生的高频振动,通过换能器将电能转换为机械能,使抛光工具(如抛光头)产生高频振动,带动抛光液中的磨料对模具表面进行微小冲击和摩擦,实现抛光。

操作过程:将模具固定在工作台上,将抛光头与超声波设备连接,调整好超声波的频率、振幅和抛光压力等参数,将抛光头与模具表面接触,加入适量的抛光液,启动设备进行抛光。

特点:优点是可以加工各种硬脆材料,对复杂形状的模具表面和微小结构的抛光效果好,抛光力小,不易引起模具变形;缺点是设备成本较高,抛光效率相对较低,抛光深度有限。

应用场景:常用于光学玻璃模具、陶瓷模具等硬脆材料模具的抛光,以及对模具表面微小结构和复杂曲面的精细抛光。

磁流变抛光

原理:利用磁流变液在磁场作用下的流变特性,通过控制磁场强度和抛光工具的运动,使磁流变液中的磁性颗粒与模具表面产生可控的摩擦和剪切作用,实现表面抛光。

操作过程:将磁流变液注入抛光装置中,将模具放置在抛光区域,通过磁场控制系统调整磁场强度和方向,同时控制抛光工具的运动轨迹和速度,使磁流变液对模具表面进行抛光。

特点:优点是抛光精度高,能够实现纳米级的表面粗糙度,对模具表面的形状精度影响小,可实现自动化加工;缺点是设备复杂,成本高,磁流变液的制备和维护要求较高。

应用场景:主要应用于高端光学模具、半导体模具等对表面精度和粗糙度要求很高的领域。

模具材料的选择直接影响模具的使用寿命和加工质量。常用的模具材料包括工具钢、合金钢、硬质合金等。材料的选择需综合考虑模具的工作条件、耐磨性、耐腐蚀性以及成本等因素。粗加工是指通过铣削、车削、刨削等工艺,将模具毛坯加工成接近终形状的初步结构。粗加工的目的是去除多余材料,为后续的精加工奠定基础。

模具加工完成后,需要进行装配和调试。装配过程中需要确保各部件之间的配合精度,调试过程中需要检查模具的开合、顶出、冷却等功能是否正常。只有经过严格的装配和调试,才能确保模具在实际生产中的稳定性和可靠性。

公司服务热线:

公司服务热线: 公司地址:辽宁省大连市金州区淮河西路1-4号

公司地址:辽宁省大连市金州区淮河西路1-4号