大连模具加工是制造业中的关键环节,涉及多个步骤和技术。随着科技的不断进步,模具加工技术也在不断发展。智能化、绿色化、精密化和集成化是模具加工的重要发展趋势。通过不断优化模具加工工艺和技术,可以提高模具的加工质量和使用寿命,满足不断变化的市场需求。模具加工的未来将更加高效、环保和智能,为制造业的发展提供强有力的支持。

模具设计是模具加工的头一步,也是关键的环节。设计师需要根据产品的形状、尺寸、材料以及生产工艺要求,制定出合理的模具结构方案。现代模具设计通常借助计算机辅助设计(CAD)软件,以提高设计效率和精度。

大连模具加工过程中常见的问题及解决方法

尺寸精度问题

尺寸偏差超差

原因:刀具磨损、切削参数不合理、机床精度不足、工件装夹不稳固、编程错误等。

解决方法:定期检查和更换刀具;优化切削参数,根据材料和加工要求合理选择切削速度、进给量和切削深度;对机床进行精度检测和校准;确保工件装夹牢固,采用合适的装夹方式和夹具;仔细检查加工程序,避免编程错误。

形状精度超差

原因:刀具路径规划不合理、切削力不均匀、工件材料内应力释放、机床振动等。

解决方法:优化刀具路径,采用合适的加工策略,如分层铣削、顺铣等;调整切削参数,减小切削力;对工件进行适当的预处理,如消除内应力的热处理;检查机床的稳定性,排除机床振动的原因,如调整机床地脚、检查传动部件等。

表面质量问题

表面粗糙度差

原因:刀具刃口磨损、切削参数不当、切削液使用不合理、机床振动、工件材料硬度不均匀等。

解决方法:及时更换磨损的刀具;调整切削参数,适当提高切削速度、减小进给量;选择合适的切削液,充分发挥其冷却和润滑作用;排除机床振动因素;对工件材料进行检验和预处理,确保硬度均匀。

表面划伤、刀痕

原因:刀具切削刃有缺陷、切屑排出不畅、工件表面有杂质、加工过程中刀具与工件碰撞等。

解决方法:检查刀具切削刃,更换有缺陷的刀具;优化排屑方式,如采用合适的断屑槽、增加排屑装置;清理工件表面杂质;检查加工路径和刀具运动轨迹,避免刀具与工件发生碰撞。

模具变形问题

热处理变形

原因:加热速度过快、冷却不均匀、淬火温度过高、回火不及时等。

解决方法:控制加热速度,采用适当的预热工艺;优化冷却方式,如采用分级淬火、等温淬火等;严格控制淬火温度和保温时间;及时进行回火处理,消除内应力。

加工过程变形

原因:切削力过大、装夹力不均匀、工件结构设计不合理、加工顺序不当等。

解决方法:合理选择刀具和切削参数,减小切削力;采用合理的装夹方式,均匀分布装夹力;优化工件结构设计,增强工件的刚性;调整加工顺序,先进行粗加工,释放大部分内应力后再进行精加工。

模具开裂问题

淬火开裂

原因:淬火温度过高、冷却速度过快、材料内部存在缺陷等。

解决方法:严格控制淬火温度,避免过热;选择合适的冷却介质和冷却方法,降低冷却速度;对原材料进行严格检验,避免使用有缺陷的材料。

磨削开裂

原因:磨削用量过大、砂轮硬度不合适、冷却不充分等。

解决方法:合理选择磨削用量,减小磨削深度和进给量;选择合适硬度和粒度的砂轮;加强冷却,确保磨削过程中工件得到充分冷却。

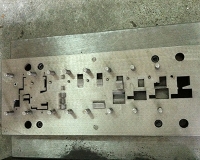

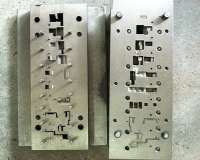

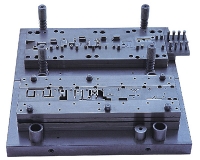

模具是指用于成型、冲压、铸造等工艺的专用工具,通过模具可以将原材料加工成特定形状和尺寸的零件。模具加工是指根据设计图纸,利用各种加工设备和工艺手段,制造出符合要求的模具的过程。模具加工通常分为冷作模具和热作模具两大类,前者用于常温下的成型加工,后者则用于高温条件下的成型或铸造。

数控加工技术(CNC)是模具加工中的核心技术之一。通过数控机床,可以实现高精度、高效率的模具加工。数控加工技术不仅可以加工复杂的曲面和形状,还可以实现自动化生产,大大提高了模具加工的精度和效率。

公司服务热线:

公司服务热线: 公司地址:辽宁省大连市金州区淮河西路1-4号

公司地址:辽宁省大连市金州区淮河西路1-4号