大连冲压件作为一种常见的工业制造零件加工工艺,在工业生产中有着广泛的应用。它具有加工精度高、生产效率高、适用性广、生产成本低等优点,为工业生产提供了便利和效益。随着科技的发展和工艺的不断创新,冲压件加工工艺将会更加智能化、高效化,为工业制造产业的发展带来新的机遇和挑战。

冲压件广泛应用于电子、家电、航空航天等行业。在电子领域,手机、平板电脑、笔记本电脑等产品中的金属外壳、按键等部件都是通过冲压工艺制造而成的。在家电领域,洗衣机、冰箱、空调等产品中的外壳、面板等部件也是通过冲压工艺制造而成的。在航空航天领域,飞机、火箭等飞行器的结构部件也是通过冲压工艺制造而成的。

产生大连冲压件破裂的原因有哪些?

一、材料因素

材料性能不佳

延展性差:材料的延展性是其在拉伸过程中能够发生塑性变形而不破裂的能力。如果材料的延展性不足,如某些高强度合金钢,在冲压时特别是拉伸工序中,很容易因无法承受较大的拉伸变形而破裂。例如,在生产汽车零部件中的一些深拉伸件,如汽车油箱,如果选用的钢材延展性不好,当拉伸深度较大时,材料局部就会因为拉应力过大而破裂。

各向异性明显:有些材料在不同方向上的力学性能差异较大,这种各向异性会导致在冲压过程中材料的变形不均匀。例如,在轧制过程中形成的板材,由于轧制方向和垂直轧制方向的晶粒结构不同,其强度和延展性也不同。当冲压方向与材料性能较弱的方向一致时,就容易出现破裂现象。

材料质量问题:材料本身存在缺陷,如内部夹杂、气孔等。这些缺陷会成为应力集中点,在冲压过程中,当应力传递到这些部位时,由于材料的连续性被破坏,就容易产生裂纹并扩展,终导致冲压件破裂。例如,在铸造铝合金板材用于冲压加工时,如果板材内部存在气孔,在弯曲或拉伸时,气孔周围的应力集中会使材料在该部位破裂。

材料厚度不合适

材料过薄:当材料厚度过薄时,其抵抗变形的能力较弱。在冲压过程中,特别是在承受较大的拉应力或弯曲应力时,材料容易因强度不足而破裂。例如,在生产一些薄壁的电子产品外壳冲压件时,如果材料厚度低于设计要求,在进行拉伸或复杂形状的成型时,很可能会出现破裂。

二、模具因素

模具结构设计不合理

圆角半径过小:在模具的拉伸、弯曲等成型部位,圆角半径设计得太小会导致材料在该区域的应力集中过大。例如,在拉伸模具中,当拉伸圆角半径过小,材料在经过该圆角时,由于变形急剧变化,局部拉应力会急剧增加,超过材料的限制强度,从而引起破裂。

模具间隙不当:冲裁模具的凸模和凹模之间的间隙对冲压件的质量有很大影响。如果间隙过小,材料在冲裁过程中受到的挤压力和摩擦力增大,容易使材料产生撕裂;如果间隙过大,材料在冲裁时容易产生毛刺,并且在后续的成型工序中,由于毛刺的存在也可能导致破裂。例如,在冲孔加工后,如果毛刺较大,在后续的弯曲工序中,毛刺处可能会因应力集中而导致材料破裂。

模具的深度或形状不合理:对于拉伸模具,拉伸深度过大或形状过于复杂,超出了材料的成型限制,就会导致材料破裂。例如,在一次拉伸过程中,如果试图将平板材料拉伸成深度过大的空心件,材料在底部和侧壁的变形程度过大,就容易出现破裂。

模具表面质量差

表面粗糙度高:模具表面粗糙会使材料在冲压过程中受到的摩擦力增大。在拉伸和弯曲等工序中,过大的摩擦力会阻碍材料的正常流动,导致局部应力过大,从而引起破裂。例如,在拉伸一个金属薄片时,如果模具表面粗糙度高,材料与模具表面之间的摩擦力会使材料在拉伸过程中各部分的变形不均匀,容易在局部产生过大的拉应力而破裂。

存在损伤或缺陷:模具表面的损伤,如划痕、凹坑等,会成为应力集中源。当材料经过这些有损伤的部位时,应力会在这些地方集中,引发破裂。例如,在模具的工作表面有一道较深的划痕,在冲压过程中,材料在划痕处的应力集中可能会导致材料破裂。

三、冲压工艺因素

压边力过大

在拉伸工艺中,压边力的作用是防止材料在拉伸过程中起皱。但是,如果压边力过大,会过度限制材料的流动,使材料在拉伸时受到的拉应力增大。例如,在生产圆筒形拉伸件时,过大的压边力会使材料在从平板拉伸成圆筒的过程中,无法顺利地向模具型腔流动,导致材料在边缘或底部因拉应力过大而破裂。

冲压速度过快

当冲压速度过快时,材料受到的冲击力增大,来不及进行均匀的塑性变形。这种瞬间的过大冲击力会使材料内部产生的应力来不及释放,容易导致材料破裂。例如,在高速冲床上进行冲裁或拉伸操作时,如果速度设置过高,材料可能会因为无法承受瞬间的高应力而破裂。

润滑不良

冲压过程中的润滑是为了减小材料与模具之间的摩擦力。如果润滑不良,摩擦力增大,会导致材料在冲压过程中受到的应力增大。例如,在没有足够润滑剂的情况下进行弯曲或拉伸操作,材料与模具之间的摩擦会阻碍材料的正常变形,使局部应力集中,从而可能引起材料破裂。

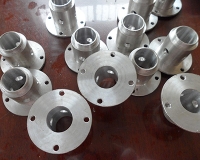

冲压件是一种工程零部件,通常由金属材料制成,通过冲压工艺而成。冲压工艺是一种将板材、带材或线材等金属材料置于压力机的模具中,在一次冲击或多次冲击下,使其产生塑性变形,并终形成所需形状的工艺。

冲压件的加工工艺主要包括冲裁、冲孔、成形、弯曲等工序。冲裁是将金属板材按照设计要求的形状和尺寸裁剪成所需的工件,通常使用冲裁模具进行加工。其次,冲孔是在金属板材上冲出所需的孔洞,一般采用冲孔模具完成。然后,成形是将金属板材经过冲床或压力机进行成形加工,使其获得所需的外形和几何形状。弯曲是对冲压件进行弯曲加工,通常使用折弯机或弯曲模具进行加工。

公司服务热线:

公司服务热线: 公司地址:辽宁省大连市金州区淮河西路1-4号

公司地址:辽宁省大连市金州区淮河西路1-4号