随着工业技术的不断发展和进步,大连冲压模具的制造技术也在不断提升和改进。现代冲压模具不仅具有高精度、高效率的特点,还具有智能化、数字化的趋势。未来,冲压模具将更加智能化,提高生产效率和产品质量,满足多样化、个性化的生产需求。

冲压模具的主要工作原理是利用冲击力或挤压力对金属板料进行变形,通过模具的冲压过程来实现所需的形状。冲压模具的设计和制造需要考虑许多因素,包括材料的选择、模具结构设计、工艺流程等。优秀的冲压模具设计可以提高生产效率、降低成本、提高产品质量。

大连冲压模具的设计流程有哪些关键点?

1、产品设计和分析阶段的关键点是准确理解产品要求和设计意图,确保模具设计符合产品的要求。

2、冲压工艺分析阶段的关键点是确定冲裁方式和工艺参数,保证产品的冲压质量和生产效率。

3、模具结构设计阶段的关键点是合理布局和设计模具的各个部件,确保模具的稳定性和可靠性。

4、零部件设计阶段的关键点是细化各部件的设计和配合关系,确保模具的精度和可靠性。

5、模具调试阶段的关键点是根据实际生产情况进行调整和优化,确保模具的适用性和生产效率。

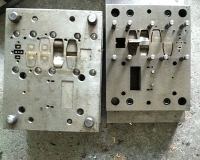

冲压模具是一种专门用于金属材料成型加工的工具。冲压模具通过压力将金属板料等材料冲压成各种形状,广泛应用于汽车、家电、机械制造等领域。冲压模具通常由上模、下模和模具座组成,根据不同的要求和加工过程,还可以包括导柱、导套、顶杆等零部件。

冲压模具的制造工艺包括模具设计、模具加工、模具组装、模具调试等环节。模具设计是整个制造过程中的关键环节,需要根据产品的要求和工艺流程设计出合理的模具结构和尺寸。模具加工则是根据设计图纸进行加工和制造模具零部件,要求精度高、质量稳定。模具组装是将加工好的零部件组装成完整的模具,需要确保每个部件的精确安装。模具调试则是在生产现场对模具进行调试,检验模具的工作性能和加工效果。

公司服务热线:

公司服务热线: 公司地址:辽宁省大连市金州区淮河西路1-4号

公司地址:辽宁省大连市金州区淮河西路1-4号