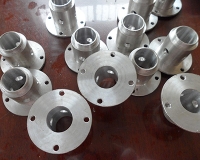

大连冲压件的制造过程主要包括设计、模具制造、材料选择、冲压加工和表面处理等环节。设计阶段需要根据产品要求、使用环境和工艺要求确定冲压零件的形状、尺寸和材料。模具制造是冲压件生产的关键环节,模具的设计与制造直接影响产品质量和生产效率。材料选择是根据产品用途和特性选取合适的金属材料,不同材料的性能会影响产品的强度、耐腐蚀性等特性。冲压加工是将设计好的模具与所选材料放置在冲床上,通过冲压机的力量将金属板料冲压成所需的形状。还需要进行表面处理,如喷涂、镀铬等,以增加产品的美观性和耐久性。

随着科技的进步和工艺的不断改进,冲压件的设计和加工技术也在不断发展。现代冲压件制造已经实现了自动化、智能化的生产方式,采用了CAD/CAM等先进技术进行设计和加工,大大提高了生产效率和产品质量。同时,材料选择、模具设计、工艺控制等方面也在不断优化,使得冲压件在制造业中的地位愈发重要。

大连冲压件的设计需要考虑哪些因素?

材料选择:冲压件的材料选择对产品的质量、性能和成本都有很大影响。设计时需要考虑材料的强度、塑性、硬度、耐腐蚀性等特性,并根据产品的使用环境和要求选择合适的材料。

结构设计:冲压件的结构设计需要考虑产品的功能、形状、尺寸等要求,以及冲压工艺的特点。设计时需要合理布局产品的各个部件,确保冲压过程中能够顺利进行,并且保证产品的强度和稳定性。

成型工艺:冲压件的设计需要考虑成型工艺,包括模具设计、冲床选择、冲头设计等。设计时需要确保产品能够在冲压过程中得到良好的成形,并且尽量减少废品率和生产成本。

工艺性能:冲压件的设计需要考虑产品的工艺性能,包括抗拉强度、延展性、硬度等指标。设计时需要根据产品的使用要求确定这些指标,并确保产品能够满足相关标准和要求。

成本和效率:在冲压件的设计过程中,需要考虑产品的成本和生产效率。设计时需要尽量降低材料、工艺和人工成本,同时提高生产效率,以确保产品具有竞争力。

冲压件是一种常见的金属加工件,广泛应用于汽车、电子、家电、机械等行业。冲压工艺是将金属板料置于模具中,通过冲压机械的力量,在模具的作用下,使金属板料发生塑性变形,终形成所需的产品。冲压件具有高生产效率、精度高、重量轻、成本低等优点,因此在工业生产中得到了广泛应用。

冲压件具有形状复杂、精密度高、生产效率高等优点,常用于生产批量较大的产品。在汽车行业中,冲压件被广泛应用于车身、底盘、发动机等部件的制造,如车门、引擎盖、车轮等冲压件,大大提高了汽车的整体质量和性能。在家电行业中,冲压件则常见于电视机、冰箱、洗衣机等电器产品的制造,如外壳、面板、支架等零部件,使产品更加美观耐用。

公司服务热线:

公司服务热线: 公司地址:辽宁省大连市金州区淮河西路1-4号

公司地址:辽宁省大连市金州区淮河西路1-4号