冲压件的加工具体情况会受到多种因素的影响,需根据实际情况灵活运用不同的方法,不断优化工艺,提高冲压件的精度和质量。材料的选择对冲压件的精度和质量有着重要影响。应根据所需的性能要求和成本考虑选择合适的材料,如高强度钢、不锈钢等。同时,还需注意材料的应变硬化特性,以便在工艺中减少纵向、横向应变差异,提高冲压件的精度。

大连冲压件的加工要遵循一定的工艺规范。先需要合理确定冲压件的结构,尽量减少切口、凸缘等影响产品质量的因素;其次,对于复杂的冲压件,应进行合理的分模冲压,减少拉伸、收缩等工艺变形。

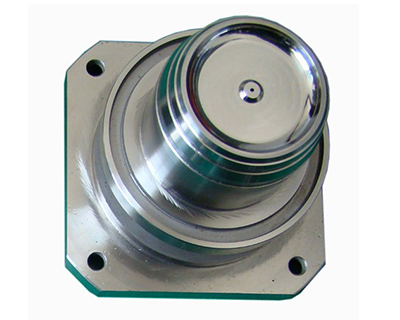

模具是冲压件加工的关键工具。合理的模具设计可以提高冲压件的精度和质量。模具的设计需要充分考虑产品的形状、尺寸以及材料的性能特点,避免产生裂纹、皱褶、变形等问题。同时,尽量选择高硬度、抗磨损性能好的模具材料,延长模具寿命,提高冲压件的稳定性。

冷却是冲压过程中不可忽视的一环。通过冷却可以有效控制材料的变形和应变硬化,提高冲压件的精度和质量。在冷却处理中,可以采用喷水冷却、冷凝器冷却等方式,调节材料的温度和变形速度,减少冲压过程中的热应变,减少尺寸偏差和变形。

质量控制是冲压件加工过程中必不可少的环节。通过建立科学严谨的质量控制体系,监控冲压件的各项指标,及时发现和解决质量问题,确保冲压件的精度和质量。可以采用统计过程控制、SPC技术等方法,分析并掌握冲压过程中的关键质量参数,进行及时调整和改进。

公司服务热线:

公司服务热线: 公司地址:辽宁省大连市金州区淮河西路1-4号

公司地址:辽宁省大连市金州区淮河西路1-4号