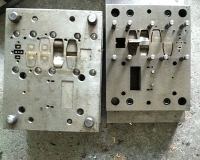

大连冲压模具在工业制造中起着至关重要的作用。随着经济和科技的发展,冲压模具市场将会继续扩大。随着新材料和新工艺的应用,冲压模具的设计和制造技术也将持续创新。冲压模具将更好地适应市场需求,为各个行业的产品提供更好的制造解决方案。

根据不同的加工需求,冲压模具可以分为多个种类。常见的有单工位冲压模具、连续冲压模具以及复合冲压模具。单工位冲压模具适用于简单的冲孔、切割等操作,工艺较为简单;连续冲压模具则适用于较为复杂的冲压工艺,多道工序会在同一模具中进行;而复合冲压模具则是将多个单工位冲压模具、连续冲压模具等组合在一起,以实现多种冲压工艺的加工。

大连冲压模具的制造工艺有哪些?

一、模具设计:冲压模具的制造先需要进行模具设计,设计过程包括产品设计、模具结构设计、模具通道设计等。模具设计的关键是要满足产品的外观和功能要求,同时保证模具的可制造性和使用寿命。

二、材料选择:冲压模具的制造所使用的材料通常是具有高硬度、高强度和高耐磨性的工具钢。常用的材料有Cr12MoV、SKD11、SKD61等,材料的选择要根据模具的具体要求和使用环境来确定。

三、数控加工:模具的加工通常采用数控加工技术,包括数控铣削、数控车削、电火花、线切割等。数控加工可以高效地完成复杂的零件加工,提高加工精度和效率。

四、CNC编程:在数控加工过程中,需要进行CNC编程,即根据零件图纸和加工工艺参数,编写数控程序,控制机床进行自动化加工。

五、热处理:热处理是冲压模具制造中不可缺少的一步,通过热处理可以改善模具的硬度和耐磨性,提高模具的使用寿命和稳定性。常用的热处理方法有淬火、回火、渗碳等。

六、精密研磨:通过精密研磨可以提高模具的加工精度和表面质量,使模具更加适合进行高精度的冲压加工。精密研磨通常采用平面研磨、圆柱研磨、内外倒角等技术手段。

冲压模具工作原理是利用模具的上下活动和板料的塑性变形来实现金属材料的冲压成型。工件放置在摆动式模具的上方,当模具关闭时,锥形锁爪将工件锁定在模具底部。随后,模具两部分快速接合,并施加高压力让工件在模具型腔内发生塑性变形。模具打开,制成的工件被从模具中取出。

冲压模具在产业中应用广泛。汽车行业是冲压模具的主要应用领域之一,从车身、底盘到发动机等各个部件都需要使用冲压模具进行加工。电子行业也是冲压模具的重要应用领域,手机、电脑等电子产品的外壳、内部结构等部件都需要通过冲压模具加工制造。此外,家电、建材、家具等行业也普遍使用冲压模具。

公司服务热线:

公司服务热线: 公司地址:辽宁省大连市金州区淮河西路1-4号

公司地址:辽宁省大连市金州区淮河西路1-4号