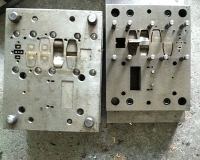

加工大连冲压模具的精度差主要表现在以下方面:

1. 外观尺寸偏差

加工冲压模具的外观尺寸偏差是指模具工件的实际尺寸与设计尺寸之间的差异。这种精度差可能由于材料选择、工艺参数设置、加工设备精度等因素引起。外观尺寸偏差若超过允许范围,将会影响模具工件的装配和使用。

2. 几何形状偏差

加工冲压模具的几何形状偏差主要指模具工件的实际形状与设计形状之间的差异。几何形状偏差可能由于材料脱模的不均匀、冷却不均匀、模具加工精度不高等因素引起。几何形状偏差会直接影响模具工件的使用性能和装配精度。

3. 加工精度偏差

加工冲压模具的加工精度偏差是指模具工件的几何尺寸和形状与设计要求之间的差异。这种精度偏差可能由于工艺装备的稳定性、刀具磨损、切削力等因素引起。加工精度偏差可能会导致模具工件的装配困难甚至无法使用。

4. 表面质量差

加工冲压模具的表面质量差主要表现为工件表面存在凹凸不平、毛刺、刮痕等问题。表面质量差可能由于切削液的选择不当、刀具刃口磨损、修光加工不到位等因素引起。表面质量差会影响模具工件的外观、摩擦阻力和使用寿命。

5. 角度偏差

加工冲压模具的角度偏差是指模具工件的角度数值与设计要求之间的差异。这种偏差可能由于模具设计不合理、加工工艺不当、刀具切削条件不稳定等因素引起。角度偏差会直接影响模具工件的装配精度和使用性能。

6. 配合精度差

加工冲压模具的配合精度差主要指模具工件之间的配合间隙与设计要求之间的差异。配合精度差可能由于模具工艺参数设置不当、加工设备精度不高、传动装置磨损等因素引起。配合精度差会导致模具工件的装配困难和使用寿命缩短。

在加工冲压模具的制造过程中,需要严格控制以上方面的精度差,以确保模具工件满足设计要求和使用要求。只有加强工艺管理、提高加工设备的精度、加强质量控制等措施,才能保证加工冲压模具的精度。

公司服务热线:

公司服务热线: 公司地址:辽宁省大连市金州区淮河西路1-4号

公司地址:辽宁省大连市金州区淮河西路1-4号