大连模具加工对加工中心机床有以下几个要求:

1. 高精度要求:模具加工需要达到较高的精度要求,特别是对于精密模具的加工,如塑料注塑模具、压铸模具等。加工中心机床需要具备高精度的定位和重复定位精度,以保证加工出来的模具尺寸精度高、表面质量好。

2. 高刚性要求:模具加工通常需要进行深孔加工、高速切削等工艺,对机床的刚性要求较高。加工中心机床需要具备足够的刚性,以避免加工过程中的振动和变形,确保加工出来的模具尺寸稳定。

3. 具备多轴联动功能:模具加工中,往往需要进行多个轴的联动操作,如在加工复杂曲线形状的零件时,需要机床具备多轴数控功能,以实现复杂轨迹的加工。

4. 高速高效加工:随着模具加工技术的进步,加工中心机床需要具备高速高效的加工能力。高速切削可以提高生产效率,减少加工时间,同时还能减少切削时产生的热量,降低切削工具的磨损,提高加工质量。

5. 具备自动换刀功能:模具加工通常需要进行多道工序的切削加工,不同工序所需的刀具也不同。加工中心机床需要具备自动换刀功能,能够自动识别不同刀具,并完成换刀操作,以提高加工效率。

6. 具备切削液供给系统:模具加工中,切削液能够减少加工时的磨损和热量,提高切削效率和工件表面质量。加工中心机床需要具备切削液供给系统,能够将切削液送到刀具和工件的切削区域。

7. 具备自动测量功能:为了保证加工精度和质量,模具加工中需要对加工后的零件进行尺寸检测和表面质量检测。加工中心机床需要具备自动测量功能,能够实现对零件尺寸和表面质量的在线检测,以便及时调整参数和纠正加工误差。

模具加工对加工中心机床有较高的精度、刚性、多轴联动、高速高效、自动换刀、切削液供给以及自动测量等要求。这些要求能够提高加工效率,保证加工质量,提高模具加工的竞争力。

大连模具加工与其他机械加工相比,模具加工有必定的特殊性,这些特殊性主要是:

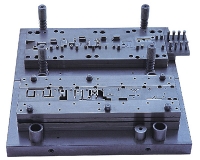

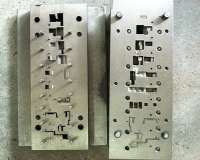

1.大多数模具需要在实芯金属模块上加工出形状复杂的空间曲面,跟着模具不断向大型化开展,模块重量也将越来越大,现在有的已达几十吨;

2.大多数模具外形为长方体或正方体,很少有窄长形的,主要加工量会集在凹模和凸模上;

3.跟着模具制品要求越来越精密、复杂,对模具加工精度的要求也越来越高,现在许多模具的加工精度已达±1~2μm,不久将很快开展为小于±1μm;

4.跟着用户对模具出产周期的要求越来越短,模具加工就要满意高效、快速,且有必定柔性和长时间满负荷不停顿运行等要求。

公司服务热线:

公司服务热线: 公司地址:辽宁省大连市金州区淮河西路1-4号

公司地址:辽宁省大连市金州区淮河西路1-4号