近年来,模具行业结构调整步伐加快,大型、精密、复杂、长寿命模具发展速度明显高于行业的总体发展速度。模具的质量和寿命相互关联,影响模具寿命的主要因素有模具的材质和坯料处理、相关的热处理、大连模具加工精度(轮廓精度和位置精度等)、模具的表面质量(包括表面粗糙度、硬度和表面层金相组织结构)等,其中最关键的影响因素是模具的精度,特别是模具的装配精度。因此,要制作高精度模具,特别是多腔精密模,最重要的就是采用优质的工艺方案,以提高零件的加工精度和加工效率,能适应市场需求。

加工现状及改善目标

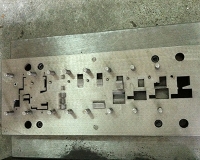

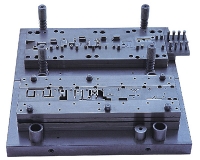

已加工完成的1出8腔试验模如图2所示,各工序加工机床生产过程工时数据记录见表1。此加工工艺方案模具加工总工时达到1304小时,由此推算1出128腔模具加工总工时需要20864小时,以45天为一套模具加工周期,共需要208台加工设备,设备需求量过大,加工方案低效,无法满足客户实际订单周期需求。

从成本、周期、资源综合考虑,必须进行加工提效,才能满足模具交付周期。目标是各工序平均提效30%,加工合格率达到95%

(1)CNC粗铣工序优化 CAM程序策略优化使用的PowerMILL软件是由英国Delcam公司开发的专业的CAM编程软件,该软件安全性能高且粗、精加工策略多,运用灵活。利用软件特性,加工方法由原来的“偏置粗铣策略”优化为“预钻孔+等高策略”后,切削刀路轨迹化繁为简,效率提升较明显,可提效32%。,设计专用工装夹具可有效降低停机等待浪费,提高机床稼动率。根据零件特性,设计排位6个槽可装夹6个零件的工装,其重量刚好适合手工安全搬运,装夹后单个零件不需要再分中和校表找正,一次装夹可加工6个零件的正、反两侧共4面的特征,优化之前现场的低效操作,实现了快速装夹、批量加工,大幅缩短了现场操作导致的停机等待时间。原加工方案是单件加工,每件需要4次装夹,6件共需24次装夹,6件加工总工时达12.6h。新加工方案使用专用工装夹具,6件共需4次装夹,单件零件的切削时间是1.3h(不含刀具切换时间),以每个工位装夹时间是0.2h计算,加工总工时为8.6h,可提效46%。

(2)TUR工序 原加工方案单件加工尾部预留15mm艺脚,新加工方案采用长圆坯料,一次装夹车削8个零件,批量加工优化后可提案35%。

1)采用组合备料,一次装夹完成加工分件,减少去除工艺脚线割工时0.5h/件。

2)密封圈槽和挡水片槽车削工序加工完成,减少热处理后磨床精加工工时0.3h/件。

3)车削余量由原来的0.3mm调整为0.15mm,减少热处理后车床半精工工时0.5h/件。

4)材料成本缩减25%,原出8件需要340mm,新工艺出8件只需260mm。

(3)GRI工序设计工装 原加工方案单件加工尾部预留艺脚,新加工方案使用专用工装夹具,无需每件都校表找正,优化后可实现快速切换加工,提效30%,见表7。

1)使用专用工装夹具,实现批量快速切换加工,减少零件装夹校正时间0.3h/件。

2)密封圈槽、挡水片槽采用车削直接加工完成,减少精磨时间0.3h/件。

公司服务热线:

公司服务热线: 公司地址:辽宁省大连市金州区淮河西路1-4号

公司地址:辽宁省大连市金州区淮河西路1-4号