热冲压件成形由哪几个工序组成你知道吗?

热冲压模具设计是热冲压成形工艺的核心技术,它不仅要满足零件的成形需要,而且还要具有优异的冷却能力,以保证零件获得良好的机械性能和尺寸精度。而热冲压成形中所使用的钢板在常温下强度不很高,抗拉强度仅有400~600MPa,具有良好的塑性与可成形性;它是通过热冲压成形工艺进行成形和淬火后,零件的显微组织由原来的铁素体和珠光体转变成均匀的马氏体,抗拉强度可以达到1500MPa以上,硬度可以达到50HRC,而且基本没有回弹,具有很高的尺寸精度。在钢板中添加了硼,其目的在于提高钢板的淬火性能,使板料的组织转变顺利进行。此外,为了提高材料的强度以及其它力学性能,还添加了Ti、Cr、Mo、Cu、Ni等多种合金微量元素。

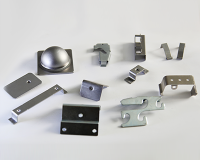

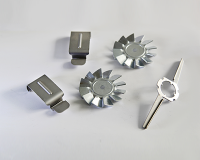

冲压和淬火。在将钢板放进模具之后,要立即对钢板进行冲压成形,以免温度下降过多影响钢板的成形性能。成形以后模具要合模保压一段时间,一方面是为了控制零件的形状,另一方面是利用模具中设置的冷却装置对钢板进行淬火,使零件形成均匀的马氏体组织,获得良好的尺寸精度和机械性能。

后续处理。在成形件从模具中取出以后,还需要对其进行一些后续的处理,如利用酸洗或喷丸的方式去除零件表面的氧化皮,以及对零件进行切边和钻孔。热冲压件由于强度太高,不能用传统的手段对其进行切边及钻孔加工,而必须用激光技术来完成。研究表明,就目前常用的热冲压钢材而言,实现奥氏体向马氏体转变的最小冷却速率为27~30℃/s,因此要保证模具对板料的冷却速度大于此临界值。

落料:是热冲压成形中的第一道工序,把板材冲压出所需外轮廓坯料。

转移:指的是将加热后的钢板从加热炉中取出放进热成形模具中去。在这一道工序中,必须保证钢板被尽可能快地转移到模具中,一方面是为了防止高温下的钢板氧化,另一方面是为了确保钢板在成形时仍然处在较高的温度下,以具有良好的塑性。 奥氏体化:包括加热和保温两个阶段。这一工序的目的在于将钢板加热到一个合适的温度,使钢板完全奥氏体化,并且具有良好的塑性。加热所使用的设备为专用的连续加热炉,钢板在加热到再结晶温度以上之后,表面很容易氧化,生成氧化皮,这层氧化皮会对后续的加工造成不利的影响。为了避免或减少钢板在加热炉中的氧化,一般在加热炉内设置惰性气体保护机制,或者对板料进行表面防氧化处理。

公司服务热线:

公司服务热线: 公司地址:辽宁省大连市金州区淮河西路1-4号

公司地址:辽宁省大连市金州区淮河西路1-4号