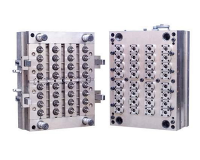

机械零件对冲压模具加工安全的影响

冲压模具是冲压加工的主要工艺装备,冲压制件就是靠上、下模具的相对运动来完成的。加工时由于上、下模具之间不断地分合,如果操作工人的手指不断进入或停留在模具闭合区,便会对其人身安全带来严重威胁。

大连冲压件加工厂家为你总结主要零件及安全要求:

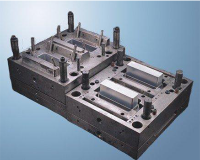

1.压料、卸料及出料零件

压料零件有压边圈、压料板等。压边圈可对拉延坯料加压边力,从而防止坯料在切向压力的作用下拱起而形成皱褶。压料板的作用是防止坯料移动和弹跳。顶出器、卸料板的作用是便于出件和清理废料。它们由弹簧、橡胶和设备上的气垫推杆支撑,可上下运动,顶出件设计时应具有足够的顶出力,运动要有限位。卸料板应尽量缩小闭合区域或在操作位置上铣出空手槽。暴露的卸料板的四周应设有防护板,防止手指伸人或异物进入,外露表面棱角应倒钝。

2.工作零件

凸凹模是直接使坯料成形的工作零件,因此,它是模具上的关键零件。凸凹模不但精密而且复杂,它应满足如下要求:

(1)应有足够的强度,不能在冲压过程中断裂或破坏;

(2)对其材料及热处理应有适当要求,防止硬度太高而脆裂。

3.紧固零件

它包括螺钉、螺母,弹簧、柱销、垫圈等.一般都采用标准件。冲压模具的标准件用量较多,设计选用时应保证紧固和弹性顶出的需要,避免紧固件暴露在表面操作位置上,防止碰伤人手和妨碍操作。

模具设计的安全要点

在结构上应尽量保证进料、定料、出件、清理废料的方便。对于小型零件的加工要严禁操作者的手指、手腕或身体的其他部位伸入模区作业;对于大型零件的加工,若操作者必须手入模内作业时,要尽可能减少入模的范围,尽可能缩短身体某部位在模内停留的时间,并应明确模具危险区范围,配备必要的防护措施和装置。

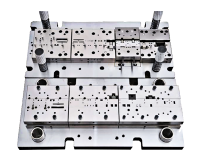

4.导向零件

导柱和导套是应用最广泛的一种导向零件。其作用是保证凸凹模在冲压工作时有精确的配合间隙。因此,导柱、导套的间隙应小于冲裁间隙。导柱设在下模座,要保证在冲程下死点时,导柱的上端面在上模板顶面以上最少5至10毫米。导柱应安排在远离模块和压料板的部位,使操作者的手臂不用越过导柱送取料。

5.定位零件

定位零件是确定坯件安装位置的零件,有定位销(板)、挡料销(板)、导正销、导料板、定距侧刀、侧压器等。设计定位零件时应考虑操作方便,不应有过定位,位置要便于观察,最好采用前推定位、外廓定位和导正销定位等。

6.支承及夹持零件

它包括上下模板、模柄、凸凹模固定板、垫板、限位器等;上下模板是冲模的基础零件;其他各种零件都分别安装固定在上面。模板的平面尺寸,尤其是前后方向应与制件相适应,过大或过小均不利于操作。

有些模具(落料、冲孔类模具)为了出件方便,需在模架下设垫板。这时垫板最好与模板之间用螺钉连接在一起,两垫板的厚度应绝对相等。垫板的间距以能出件为准,不要太大,以免模板断裂。

模具上的各种零件应有足够的强度及刚度,防止使用过程中损坏和变形,紧固零件要有防松动措施,避免意外伤害操作者。

不允许在加工过程中发生废料或工件飞弹现象,影响操作者的注意力,甚至击伤操作者。另外要避免冲裁件毛刺割伤人手。不允许操作者在进行冲压操作时有过大的动作幅度,避免出现使身体失去稳定的姿势;不允许在作业时有过多和过准的动作。应尽量避免冲压加工时有强烈的噪声和振动。模具设计应在总图上标明模具重量,便于安装,保障安全。20千克以上的零件加工应有起重搬运措施,减轻劳动强度。装拆模具零件时应方便安全,避免有夹手、割手的可能;模具要便于解体存放。

国外近年来发展的高速铣削加工,大幅度提高了加工效率,并可获得极高的表面光洁度。另外,还可加工高硬度模块,还具有温升低、热变形小等优点。高速铣削加工技术的发展,对汽车、家电行业中大型型腔模具制造注入了新的活力。目前它已向更高的敏捷化、智能化、集成化方向发展。大连模具加工中的哪怕是细微的问题都会影响安全,只有对每种作业中的具体问题进行分析,才能提出模具中的安全注意事项。

公司服务热线:

公司服务热线: 公司地址:辽宁省大连市金州区淮河西路1-4号

公司地址:辽宁省大连市金州区淮河西路1-4号