大連プレス金型は製造業における重要なツールとして、その設計と製造レベルは製品の品質と生産効率に直接影響を与える。製造業の絶えずの発展に伴い、プレス金型も絶えず進歩しており、高精度、インテリジェント化、軽量化、グリーン製造は金型発展の重要な趨勢となっている。将来、新材料、新技術、新技術の継続的な応用に伴い、プレス金型は製造業においてより重要な役割を果たし、工業の発展に強力な支持を提供する。

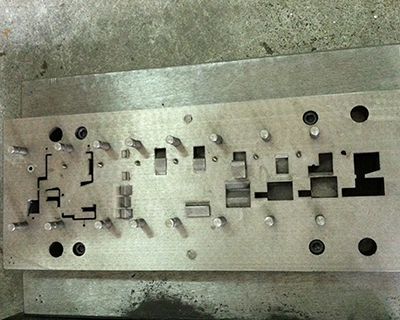

プレス金型とは、プレス加工の過程で、板材、帯材、管材などの材料を圧力によって所望の形状と寸法に加工するための工具を指す。プレス金型は通常、上型と下型からなり、上型はプレスのスライダに固定され、下型はプレスのテーブルに固定される。プレス中、上型は下型に移動し、下型と嵌合し、材料に圧力をかけて塑性変形させ、所望の部品形状を得る。

大連プレス金型の設計ポイントは何ですか?

製品分析

プレス部品の図面をよく研究し、その形状、寸法、精度要求、材料タイプ及び厚さなどの重要な情報を明確にする。例えば、高精度の寸法要求がある電子部品プレスについては、金型設計時に寸法公差が規定範囲内であることをどのように保証するかを考慮しなければならない。

プレス部品の構造技術性を分析し、プレス加工に適しているかどうか、およびどのプレス技術と金型タイプを採用する必要があるかを判断する。複雑な形状のプレス部品の場合は、段送り型または複合型を用いて複数の工程を完了する必要がある場合があります。

プロセスプランの作成

製品分析結果に基づいて、打ち抜き、材料落とし、曲げ、延伸などの工程の優先順位を決定する。例えば、穴付き湾曲部材については、湾曲後のパンチによる変形が穴の精度に影響を与えないように、まずパンチしてから湾曲するのが一般的です。

プレス設備を合理的に選択し、プレス技術に必要なプレス圧力、ストローク、テーブルサイズなどのパラメータに基づいて、適切な型番のプレスを選択し、設備が金型の作業要求を満たすことができることを確保する。

金型構造設計

単工程型、複合型、段送り型など、金型の全体構造形式を決定する。例えば、大量で精度が要求される小型プレス部品を生産するには、段送り型は良い選択であり、1組の金型の中で複数の工程を完成し、生産効率と製品品質を高めることができる。

金型を設計する作業部品、パンチ、ダイ、凸凹型などを含み、パンチ部品の形状と寸法に基づいて、作業部品の構造形式と寸法を確定し、その隙間を合理的に設計する。例えば、ノックアウトダイを設計する場合、ダイの寸法はパンチの外形寸法に基づいて決定しなければならず、ダイの寸法はダイの寸法に基づいて二辺隙間を減算して得られる。

位置決めピン、位置決めプレート、止めピンなどの位置決め部品を設計し、ブランクの金型中の正確な位置を保証し、プレス部品の精度を確保する。例えば、複数の穴があるパンチに対して、位置決めピンを用いてブランク上のプロセス穴と嵌合し、ブランクの正確な位置決めを実現することができる。

ガイドポスト、ガイドスリーブ、ガイドプレートなどのガイド部品を設計し、金型の作業中の上下ダイホルダの相対位置精度を保証し、金型の使用寿命とプレス部品の品質を向上させる。例えば、大型プレス金型では、ガイド精度と荷重能力を向上させるために、通常、4本のガイドポストガイド構造が採用されています。

プレス完了後にプレスピースを金型からスムーズに取り出すために、ストリッパプレート、プッシュピースブロック、トップピースなどのアンインストールとアウトピース部品を設計します。例えば、延伸材の場合、延伸材が除去中に変形しないようにするために、弾性除去板を用いて除去することが多い。

強度計算と校正

金型の重要な部品、例えばパンチ、ダイ、ダイホルダなどに対して強度計算を行い、選択した金型材料と受けたプレス荷重に基づいて、部品の応力と変形を計算し、作業中に破壊や過度な変形が発生しないことを確保する。例えば、比較的大きな打抜き圧力に耐えるパンチに対して、圧力抵抗強度と曲げ抵抗強度の計算を行う。

金型の弾性要素、例えばばね、ゴムなどに対して弾性計算と校正を行い、それが十分な除去力と圧着力を提供できることを保証する。例えば、アンカースプリングを設計する場合、アンカー力の大きさとスプリングの圧縮量に基づいて、適切な仕様のスプリングを選択し、スプリングが作業中に疲労失効しないようにします。

製造プロセス設計

金型設計の際には、部品の加工技術性を考慮し、できるだけ簡単で実行可能な加工方法を採用し、加工難易度とコストを削減しなければならない。例えば、設計が複雑すぎるキャビティや穴系を回避し、加工が難しい部位には、インサート構造や特殊加工方法を採用することができる。

金型の組み立て技術を合理的に設計し、必要な組み立て寸法と公差要求を表示し、金型が組み立て過程で設計精度に達することを確保する。例えば、金型の組立図を設計する際には、組立作業者が組立と調整を容易にするために、各部品の組立位置と嵌合隙間を明確に表示する必要があります。

コストコントロール

プレス部品の品質と生産要求を満たす前提で、できるだけ価格の合理的な金型材料を選択して使用する。例えば、耐摩耗性が高くない金型部品の中には、通常の金型鋼を選択することができ、大きな衝撃荷重と摩耗に耐えられる作業部品の場合は、高性能な金型鋼を選択することができます。

金型構造設計を最適化し、不要な部品の数と複雑さを減らし、金型の製造コストを下げる。例えば、金型の強度と性能を保証する前提の下で、できるだけ金型の構造を簡略化し、標準化された金型部品を採用し、金型の汎用性と互換性を高める。

打ち抜き型:材料を板材から分離し、必要な輪郭または穴を形成するために使用されます。打抜き型は通常、パンチ型とダイからなり、パンチ型は切断材料を担当し、ダイ型は材料を支持し、切断の精度を保証する。曲げ型:板材を所望の形状に曲げます。曲げ型の設計には、曲げ後の形状が要求に合致するように材料の反発特性を考慮する必要がある。

プレス金型は自動車製造に広く応用され、車体カバー、シャーシ部品、内装部品などの生産に用いられる。自動車金型は大量生産の需要を満たすために高精度、高寿命を必要とする。家電製品の中の金属ケース、ブラケット、コネクタなどは通常プレス技術を用いて生産される。家電金型は構造が簡単で、生産効率が高いことが要求されている。

会社のサービスホットライン:

会社のサービスホットライン: 住所:遼寧省大連市金州区淮河西路1-4号

住所:遼寧省大連市金州区淮河西路1-4号