大連金型加工は製造業の重要な構成部分として、その技術レベルは製品の品質と生産効率に直接影響する。科学技術の進歩に伴い、金型加工技術はインテリジェント化、高精度、グリーン製造などの方向に発展している。将来的には、金型加工は新材料、新技術の推進の下で、製造業の革新的な発展により強力な支持を提供する。

高速加工技術は近年の金型加工分野の重要な発展方向である。切削速度と送り速度を高めることにより、加工時間を著しく短縮し、加工効率を高めることができる。高速加工技術は加工中の熱変形を低減し、金型の加工精度を高めることもできる。

大連金型加工における研磨技術

金型加工における研磨技術は金型表面の品質、精度と性能を向上させる重要な技術であり、以下はいくつかのよく見られる研磨技術とその特徴、応用などの紹介である:

機械研磨

原理:研磨工具(例えば研磨紙、研磨ペースト、研磨ホイールなど)を用いて金型表面と機械摩擦を行い、表面の微視的な不平坦度を除去し、金型表面を滑らかな効果にする。

操作過程:一般的にまず粗粒度の研磨紙或いは研磨工具を用いて予備研磨を行い、大きな加工跡とバリを除去し、それから徐々に細粒度の研磨紙或いは研磨ペーストに交換して精密研磨を行い、その後研磨ホイールを用いて研磨処理を行う。

特徴:利点は操作が比較的簡単で、コストが低く、各種形状と材料の金型に適していること、欠点は労働強度が大きく、研磨効率が低く、複雑な形状の金型に対する研磨難易度が高く、均一な研磨効果を保証することが難しいことである。

応用シーン:平板金型、簡単キャビティ金型などの各種の簡単な形状の金型、及び表面粗さに対する要求があまり高くない金型に広く応用されている。

かがくバフ

原理:化学溶液を利用して金型表面の金属と化学反応を起こし、表面のミクロ突起部分を優先的に溶解させ、それによって平らで滑らかな効果を達成する。

操作過程:金型を特定の化学研磨液に浸漬し、溶液の温度、濃度と処理時間を制御し、化学反応を十分に行わせ、それから金型を取り出して洗浄と乾燥を行う。

特徴:利点は複雑な形状の金型を均一に研磨することができ、特殊な設備を必要とせず、コストが相対的に低い、欠点は研磨液が環境に一定の汚染があり、廃水処理を行う必要があり、しかも研磨効果は金型材料と表面状態の影響を大きく受け、一部の高硬度材料の研磨効果に理想的ではない可能性がある。

応用場面:形状が複雑で機械的方法で研磨するのが難しい金型、例えば深い穴、狭い溝などの構造を持つ金型、及び表面粗さに対して特に高くない一般的な精度金型によく使われる。

でんかいバフ

原理:電解原理に基づいて、金型を陽極とし、電解槽に入れ、電解液に直流電流を流し、金型表面の金属を電界作用下で陽極溶解させ、表面研磨を実現する。

操作過程:金型を電源の正極に接続し、電解液を入れた電解槽に入れ、電流密度、電圧、電解液温度などのパラメータを調整し、電解時間を制御し、完成後金型を取り出して洗浄と後処理を行う。

特徴:利点は研磨効率が高く、表面品質が良く、非常に高い清浄度を得ることができ、しかも金型の寸法精度を比較的によく維持することができる、欠点は設備投資が大きく、電解液の定期的な交換と処理が必要であり、金型材料の適応性に一定の制限がある。

応用場面:光学金型、精密射出成形金型などの表面品質と精度に要求の高い金型、及び硬度が高く、他の方法で研磨するのが難しい金型材料に適用する。

超音波研磨

原理:超音波発生器による高周波振動を利用し、変換器を通じて電気エネルギーを機械エネルギーに変換し、研磨工具(例えば研磨ヘッド)に高周波振動を発生させ、研磨液中の研磨剤を動かして金型表面に微小な衝撃と摩擦を行い、研磨を実現する。

操作過程:金型をテーブルに固定し、研磨ヘッドを超音波設備に接続し、超音波の周波数、振幅、研磨圧力などのパラメータを調整し、研磨ヘッドを金型表面に接触させ、適量の研磨液を加え、設備を起動して研磨する。

特徴:利点は各種の硬脆性材料を加工することができ、複雑な形状の金型表面と微小構造の研磨効果がよく、研磨力が小さく、金型変形を引き起こしにくい、欠点は設備コストが高く、研磨効率が相対的に低く、研磨深さが限られていることである。

応用場面:光学ガラス金型、セラミック金型などの硬質脆性材料金型の研磨、及び金型表面の微細構造と複雑な曲面の精密研磨によく用いられる。

マグネチックレオロジー研磨

原理:磁場作用下の磁気レオロジー液のレオロジー特性を利用し、磁場強度と研磨工具の運動を制御することにより、磁気レオロジー液中の磁性粒子と金型表面に制御可能な摩擦とせん断作用を発生させ、表面研磨を実現する。

操作過程:磁気レオロジー液を研磨装置に注入し、金型を研磨領域に置き、磁場制御システムを通じて磁場強度と方向を調整し、同時に研磨工具の運動軌跡と速度を制御し、磁気レオロジー液が金型表面を研磨する。

特徴:利点は研磨精度が高く、ナノスケールの表面粗さを実現でき、金型表面の形状精度に与える影響が小さく、自動加工を実現できる、欠点は設備が複雑で、コストが高く、磁気レオロジー液の製造とメンテナンスの要求が高いことである。

応用場面:主にハイエンド光学金型、半導体金型などの表面精度と粗さに対する要求が高い分野に応用する。

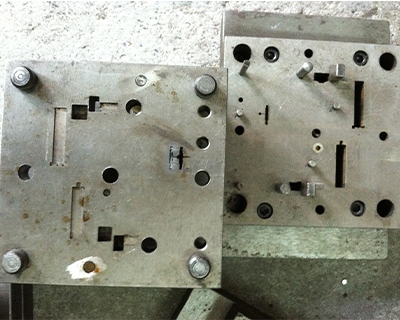

金型材料の選択は金型の寿命と加工品質に直接影響する。一般的に使用される金型材料には、工具鋼、合金鋼、硬質合金などが含まれる。材料の選択は金型の作業条件、耐摩耗性、耐食性及びコストなどの要素を総合的に考慮しなければならない。粗加工とは、ミリング、旋削、かんな加工などのプロセスを通じて、金型ブランクを最終形状に近い初歩的な構造に加工することを指す。粗加工の目的は、余分な材料を除去し、その後の仕上げの基礎を築くことです。

金型加工が完了したら、組み立てと調整が必要です。組立過程において各部品間の配合精度を確保する必要があり、調整過程において金型の開閉、突き出し、冷却などの機能が正常であるかどうかを検査する必要がある。実際の生産における金型の安定性と信頼性を確保するには、厳格な組み立てと調整を経てこそ、金型の安定性と信頼性を確保することができる。

会社のサービスホットライン:

会社のサービスホットライン: 住所:遼寧省大連市金州区淮河西路1-4号

住所:遼寧省大連市金州区淮河西路1-4号